Les produits deBAOPENG FITNESScouvrent une vaste gamme de produits et font preuve d'un professionnalisme et d'une expertise technique exceptionnels. Les principaux produits deBAOPENG FITNESSNotre gamme comprend des haltères, des disques et des barres en polyuréthane de haute qualité. Parmi ces articles, la fabrication des haltères est la plus complexe et exige une précision artisanale extrême. Elles sont forgées avec minutie en six étapes rigoureuses, chaque détail étant pris en compte.

Étape 1 : Fabrication par travail des métaux : Découpe des matières premières

La fabrication de la tête sphérique est la première étape de la production de l'haltère.aptitudeL'acier utilisé est de type 45#. Selon les spécifications de la commande, une scie à ruban pour métaux (B-33, avec refroidissement à eau et lubrification à l'huile) ou une scie circulaire pour métaux (refroidie à l'huile) assure une découpe précise et un enlèvement de matière optimal. Le noyau en fer est ensuite positionné sur une machine dédiée, puis percé. Le diamètre standard du trou est de 29,5 mm, ramené avec précision à 30 mm après fraisage. Les opérateurs contrôlent rigoureusement la précision du perçage, qui dure en moyenne 1 à 2 minutes par pièce. Chaque pièce est vérifiée individuellement afin de garantir l'absence de décalage du diamètre. Une fois le perçage terminé, le noyau en fer est chanfreiné intérieurement (angle R2-3) et extérieurement (angle R4-5). Cette étape améliore considérablement la résistance aux chocs et à l'usure du produit fini. Parallèlement, durant la production, les dimensions des têtes de bille sont contrôlées afin de vérifier qu'elles respectent les spécifications et les exigences de poids.

Étape 2 : Traitement de surface : Procédé de sablage

Après le perçage, les têtes de forage doivent subir un traitement de sablage. Dans une machine étanche, un jet à grande vitesse de particules de sable de fer élimine rapidement la rouille et les traces d'huile présentes sur la surface métallique, créant ainsi une surface rugueuse pour les têtes de forage. L'objectif est d'accroître significativement l'adhérence et la surface de contact entre le noyau en fer et le matériau d'encapsulation, empêchant ainsi tout risque de fissuration ou de décollement de la couche adhésive lors de l'utilisation.

Étape 3 : Assemblage : Ajustement précis

La poignée, traitée par électroplacage pour la protéger de la rouille, est ajustée avec précision au noyau de la rotule. La liaison entre les composants est assurée par un jeu d'ajustement calculé avec exactitude, garantissant un assemblage parfait et sans soudure, d'une stabilité à toute épreuve.

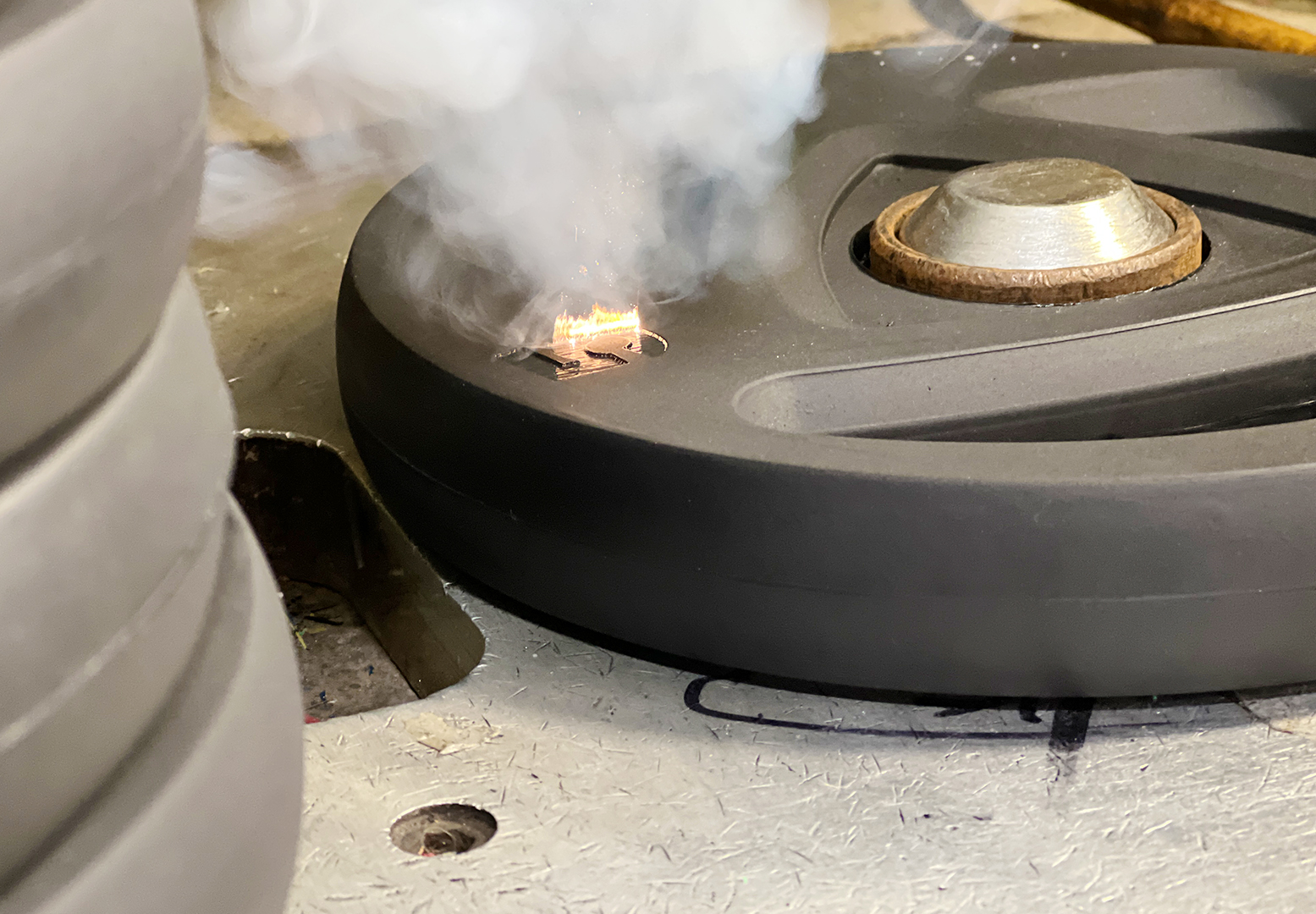

Étape 4 : Processus de vulcanisation : Revêtement du matériau

Après assemblage, les produits semi-finis sont acheminés vers la ligne de vulcanisation. Qu'il s'agisse du CPU haute élasticité et résistant à l'usure, du TPU doux au toucher ou du revêtement en caoutchouc traditionnel et fiable, les matières premières sont appliquées avec précision sur le noyau métallique dans un moule, à une température et une pression spécifiques. On obtient ainsi un corps principal en forme d'haltère, offrant une bonne résistance aux chocs et un amortissement optimal.

Étape 5 : Personnalisation : Traitement du logo

Conformément aux exigences du client, nous utilisons des technologies telles que la gravure laser, l'impression UV et les moules pour ajouter le logo de la marque, l'indication du poids, etc. à l'emplacement désigné de l'haltère.

Étape 6 : Inspection finale de la qualité avant expédition

Pour chaque haltère produite par BaopengaptitudeAvant son expédition, chaque produit doit faire l'objet de contrôles rigoureux. Outre les vérifications classiques d'aspect, de dimensions et de poids, des tests de résistance au brouillard salin et aux chutes sont également effectués. Seuls les produits conformes à toutes les normes de qualité peuvent être emballés et expédiés.

En résumé, la production de Baopengaptitude'sLa fabrication d'haltères est un processus rigoureux et méticuleux. De la sélection des matières premières à l'usinage précis et aux tests finaux, chaque étape répond à des normes et exigences de qualité strictes, garantissant ainsi la fiabilité, la durabilité et la performance professionnelle des produits, et répondant aux besoins de chaque client.

Date de publication : 4 janvier 2026